S13&S14&S15にZミッションをスワップする

のに使うプロシャです。その時に仕入れた中

古プロシャで形状が変わりますのは御了承く

ださい。

製作方法です。

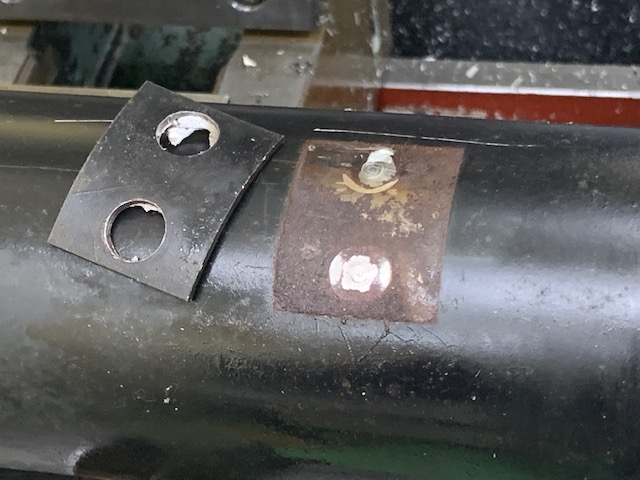

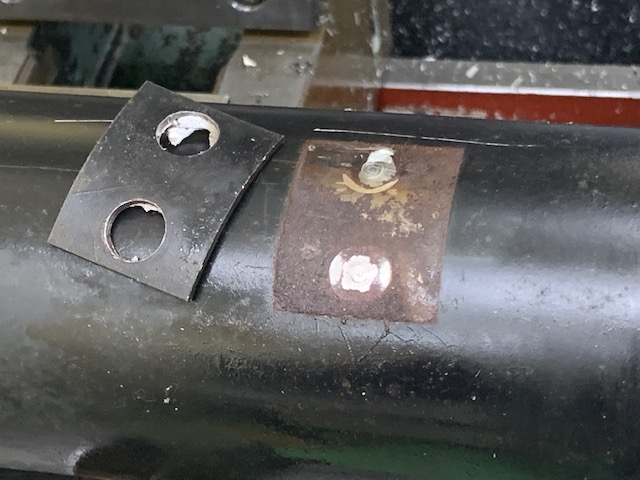

まずウエイトは外します、NCフライスでエ

ンドミルにてスポット溶接をザグリます。

綺麗に取り外します。

プロシャをNC旋盤で精密にカットします、真

っ直ぐに切らないと合わせ面が隙間だらけ

だと強度が落ちてしまいます。

プロシャのパイプは楕円で芯が出てないの

で合体するお互いのパイプで1番歪の悪い

とこで合わせると、この様に外側に段が付

きます、合体する位置はユニバーサルの位

置を優先に決めるので段が出来るとシャフ

トを真っ直ぐに溶接は出来ません。

なのでこんな治具を作りました、治具は溶接

の熱で歪んでるのでパイプとの当たり面や

裏の支え台などマシニングで面研して精度

をだします。

既製品のアングル内側は精度が出

てないので45度で面研します。

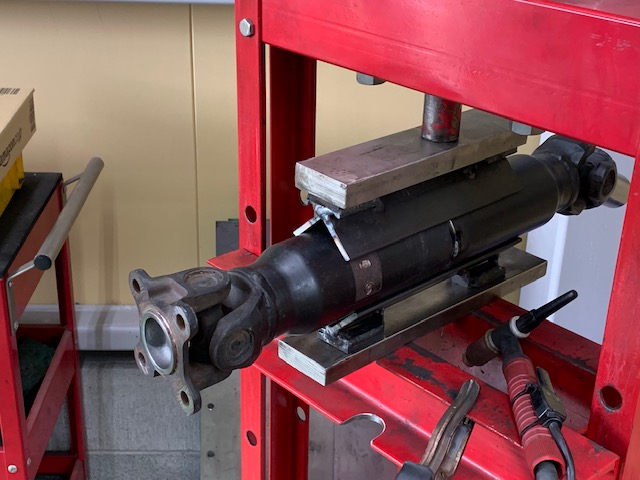

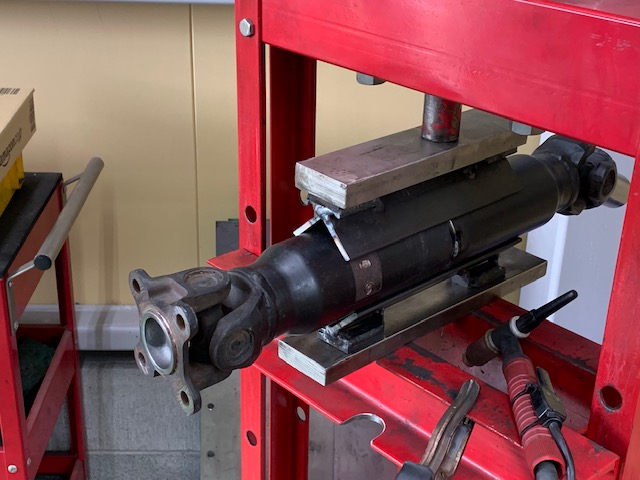

精密治具でシャフトを挟み込

みプレスで垂直に押します。

3トンの圧を加えると治具の中で

パイプが同じ方向で歪むので。

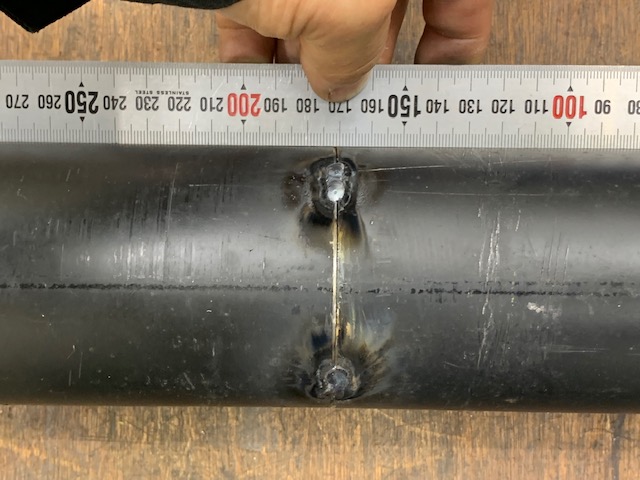

圧の掛かった状態で段差が0になり左右を点

溶接し、次に治具を外してプロシャを90度回

し、また3トンの圧を加えた状態で左右点溶接

し、4点が決まればもう治具から外しても段差

は発生しません。

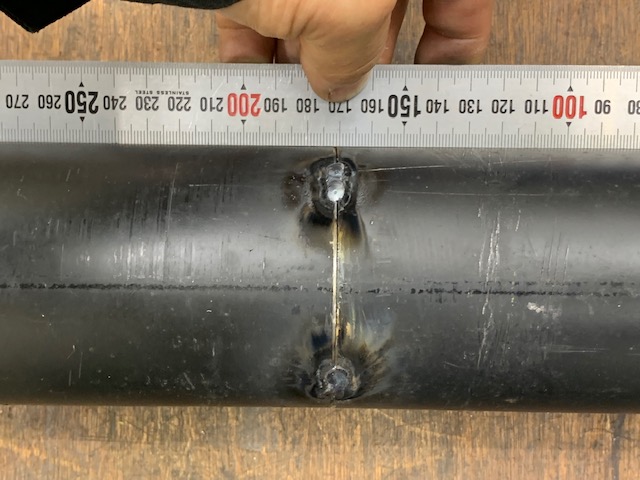

接合面に段差が無いのでサシを4ヶ

所当てても高精度で真っすぐです。

そして全周溶接します。

最後に錆止めブラック塗って完成です、時速

220キロ以下なら精度があるのでバランス取

りは不要です、JT15でサーキットでテストして

ます、時速300キロを狙うなら2軸と一緒にバ

ランス取りをした方が無難です。

S13用Z33ミッション対応プロペラシャフト

S13はプロシャを支えるベアリングが1軸に

あるので1軸を預かってから加工します。

Z33とS13ではシャフトの太さが全然違う

ので、芯を出して真っ直ぐ溶接するのにコ

ストが掛かります。

まずZ33カーボンシャフトから先端

を摘出しウエイトも全部外します。

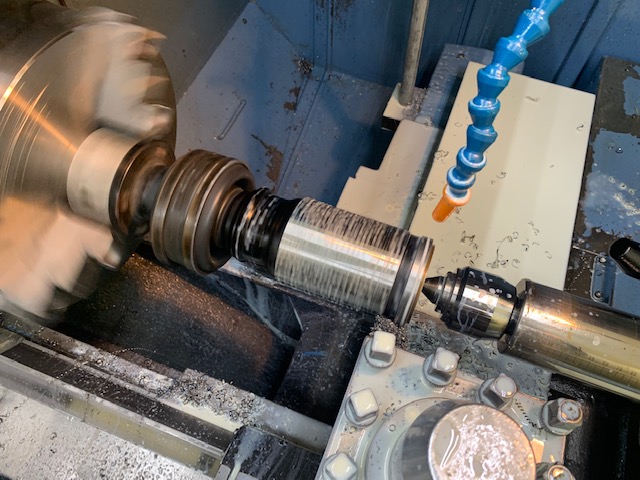

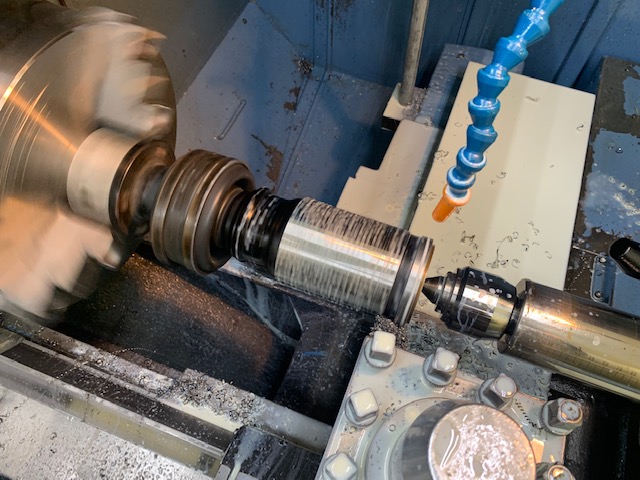

中心が出る治具を使ってNC旋盤

でスプライン部分を削り取ります。

圧入公差で加工出来たら。

Z33ユニバーサルヨークに圧入するパイプ

はNC旋盤で面研します、底打ちするまで

圧入した時の垂直精度を出します。

治具を使って4トンの力で真っ直ぐパイプを

底打ちするまで圧入します、専用半割治具

でユニバーサル以外のとこを支えてるので

ユニバーサルが痛むことはありません。

次に半割パイプに穴を

明けた部材を作ります。

細いS13プロシャに半割パイプを被せてプ

レスで押してフィットさせた状態で点溶接し

ます。

S13シャフトに半割パイプを被せ太くします。

芯が出る治具を制作してNC旋盤で、

太く改造したS13シャフトの外径を削

ります。

この製法は中心と真円度が精密に出

て、外径も圧入公差で合わせれます。

そしてZ33シャフトとS13シャフトを合体させ

ます、お互いオーバーラップするとこが10㎝

もあるので真っ直ぐ入り込み4トンの力でプレ

スする公差なのでガタは一切無く高精度で

芯が出ます。

合体したとこを溶接します。

最後に錆止めブラック塗って完成です。

昔は異径アダプターを削り出しで作り、

太さの違うS13とZ33を合体させてまし

たが、真っ直ぐ溶接するのが難しいので

、今はこのやり方では制作してません、

しかも異径サイズの芯を出すプレス治具

が無いのでさらに難しいです。